伺服型变截距系列PET高速吹瓶机

主机介绍

机器全机架采用国标材质整块钢板,品质稳定,模板及整机均经过退火处理,机架所有的平面及孔位在CNC加工中心一次性加工完成,确保机架牢固不变形,平衡性好,各孔位及各平面精确;

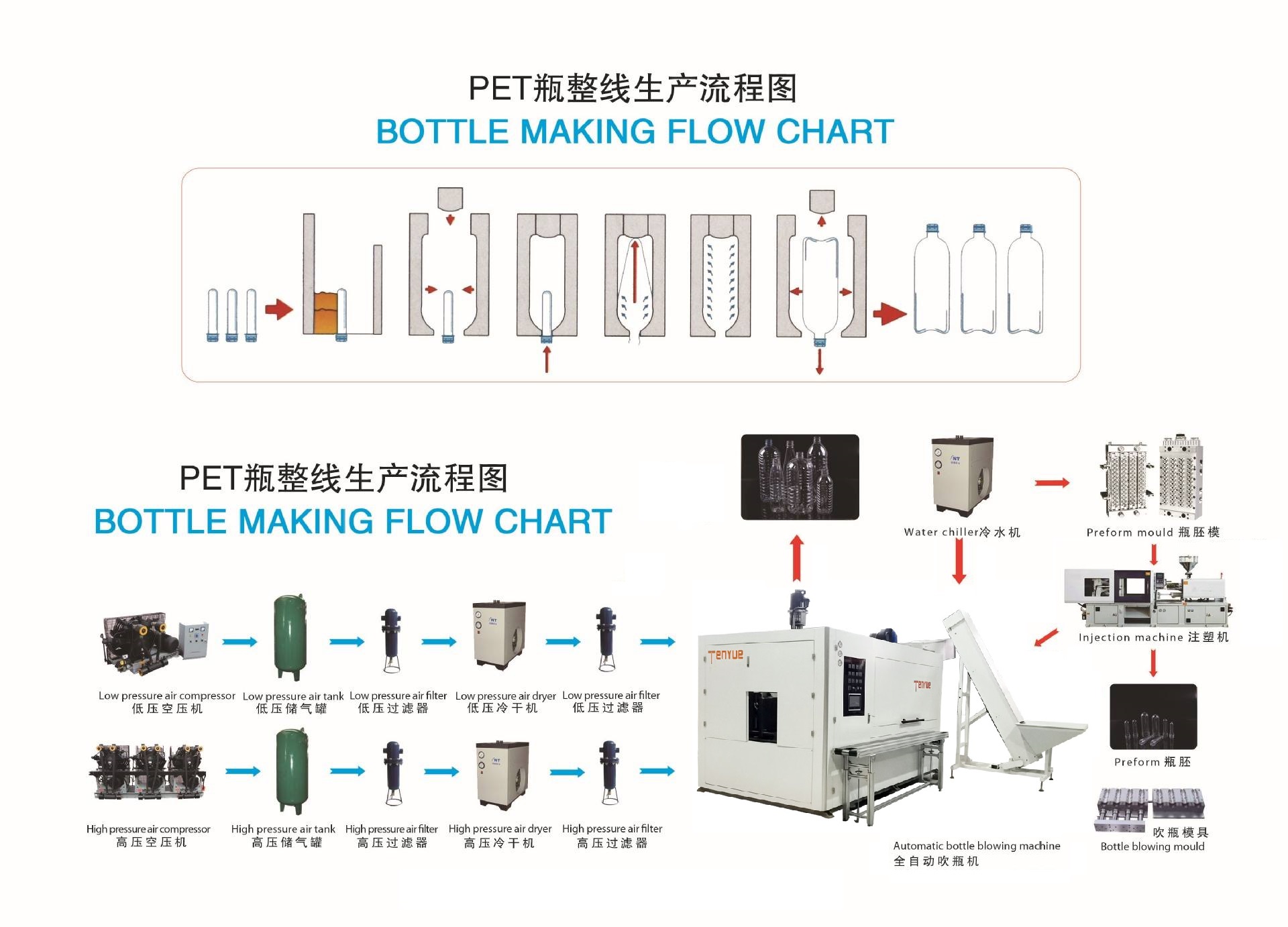

入胚系统

1.整列机固定于机台上减少机台配置空间

2.入胚系统有多重安全保护装置,确保入胚确实和不良胚无法进入机台

3.使用连续入胚系统

4.连续旋转入胚系统与机台紧密结合,有效地减少了机台占地面积。瓶胚无翻

转,结构简单。

公转系统

1.有效缩短加热间距,减少能耗并提高加热效率

2.水平配置,瓶胚无翻转、结构简单,移位步进采用伺服马达驱动,且夹爪固定于时规皮带上;采用变节距系统,伺服电机控制节距变化,确保高速运转和精确定位。

3.复合聚合物材料做成的加入热炉链,连续传料,且无需润滑。带有快速更换的芯轴。

加热系统

1.换灯管时,加热箱能于机台上直接翻转维修

2.加热箱水道直接贯穿,保护牙口

3.优化的抽风系统使瓶胚表面冷却

4.瓶坯加热几乎完全通过辐射,因此加热炉的工作温度非常低。这确保了快速的开机时间和更宽的工艺窗口。

5.瓶胚温度检测功能:有效缩短加热间距,减少能耗并提高加热效率。

6.连续式加温系统,瓶胚之间的加温节距76~96mm,有效地利用灯管加热空间,

提高瓶胚加温效率与节能效果(节省能耗可达30%)。

7.可翻转式加温箱,方便加热灯管的更换与维护。

移位及变节距系统

1.移位采用伺服马达,且夹爪固定于时规皮带上

2.采用变导程螺杆与伺服驱动确保高速运转和精确定位移位步进采用伺服马达驱动(高精度运动控制器同步控制、高速、稳定、重复移位精度到0.05mm),且夹爪固定于时规皮带上;采用变节距系统,伺服电机控制节距变化,确保高速运转和精确定位。

拉吹及成型系统

1.成型组采用伺服驱动并底模结构连动

2.拉伸杆由伺服马达带动,可以保证调整到特殊应用所需要的速度和位置,并且可重复性很高

3.吹塑站采用(高精度运动控制器同步控制、高速状态下稳定)伺服电机配合减速机驱动开合模与底模联动结构。高速精密吹气阀组的搭配,达到高产能要求

4.双连杆曲臂合模结构设计,换模简单快捷,快速更换模具仅需30分钟

气压/吹气系统

1.采用高速精密吹气阀组的搭配,能达到高产能要求

2.通过两个气囊补偿吹瓶压力(每个合模板一个)

电控系统

1.人机界面控制系统,操作简单

2.带图解的触摸屏界面:存储所有有关机器控制、加热和吹塑过程的参数、警报和故障诊断、生产统计数据、维护维修程序和录像,使用手册和备用清单。

3.10.4吋图形触控式显示器,显示器为64k颜色

其他

1.全电式连动结构,确保机台高速运转与精密定位

2.采用快速换模结构

3.轴杆式合模,带有自润滑石墨轴承(无需清洁和维护)

4.低耗能,低磨耗,低污染

5.具有紧凑的布局和很小的整体尺寸

6.全部电动的操作,无需润滑的加热炉链,带自润滑的石墨轴承的吹瓶合模和电动拉伸,这些全部都是保持设备内的部清洁的因素。这使设备对维护维修的要求不高,能耗节省并且生产的容器质量优异。

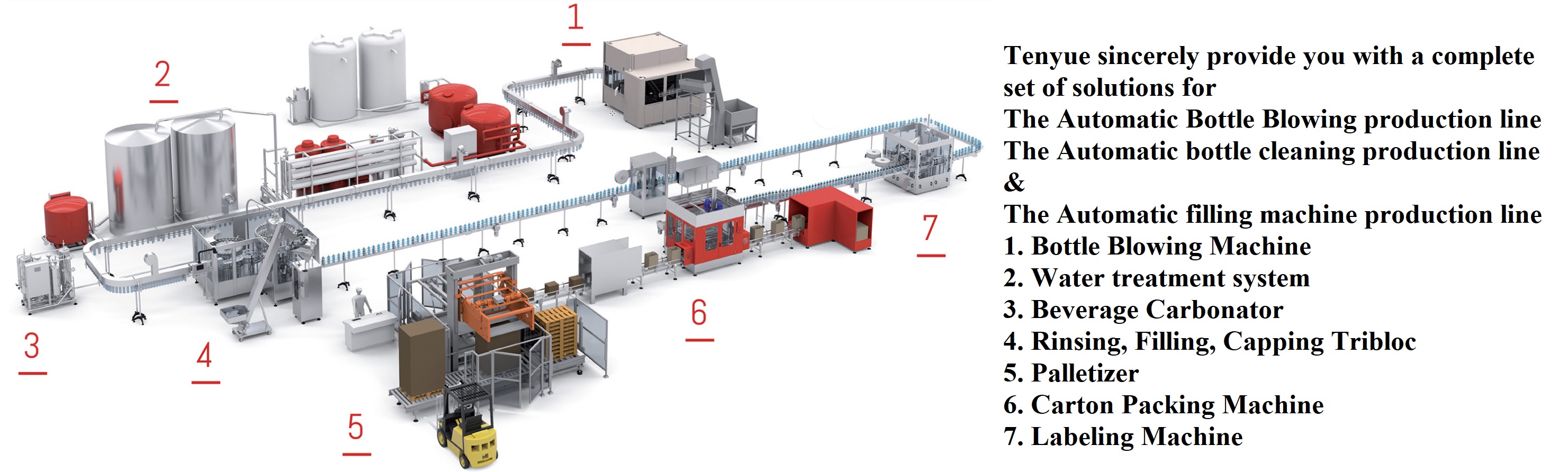

腾越为您提供全套灌装流水线生产解决方案

简体中文

简体中文 English

English